高质量发展看潍柴

日期:2023-08-18 作者: 来源:高新区报

心无旁骛 一个产品成就“中国动力”品牌

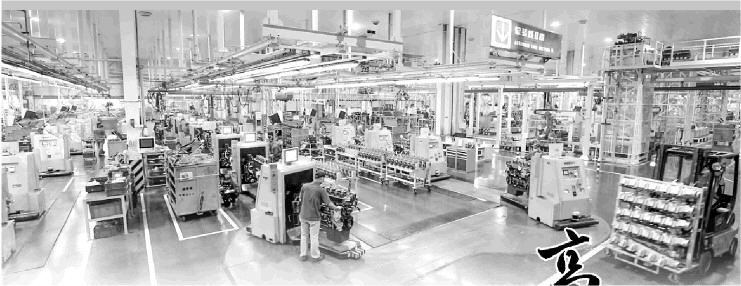

“凡是成功的企业,要攀登到事业顶峰,都要靠心无旁骛攻主业。”从一家濒临破产的老国企到世界级动力装备制造集团,25年,潍柴一心只做发动机,在科技创新和产业链锻造中不断突破,实现飞跃。

在潍柴集团,一台WH28大缸径发动机正在进行试车工作,类似于这样的大缸径发动机在全球只有少数企业才能独立生产。

大缸径是指气缸内径超过150毫米的发动机,它是发电机组、海洋巨轮的动力核心。潍柴大缸径发动机研究院工程师冯元福说:“WH28产品缸径280毫米,整个运动过程中可以持续产生4000马力的动力,能够驱动一万六千吨货轮以12节的航速稳定前进。”

缸径越大,活塞越大,发动机的动力才能越强。但缸径的扩大对发动机结构强度和零件磨合的要求是几何倍数的提高。

在潍柴大缸径发动机研究院,科研人员正在通过数字孪生技术,测试330毫米缸径在高速运动中的稳定性。

“大缸径不是简单地把比例放大,更不是说越大越好,像活塞高速运动的时候,它摩擦损失就会越多,我们首先通过先进的仿真技术去确定基本方案,然后再通过一次次的台架试验,去优化参数指标,实现省油耐用。”潍柴大缸径发动机研究院工程师马金春介绍。

大缸径发动机市场之前一直都被国外品牌占据。在布局这个产品时,潍柴抓住国际金融危机带来的机遇,抄底并购法国百年船机企业博杜安,消化吸收了它的大缸径技术。但技术转化成量产却没那么简单。重任落在了已有装配发动机13年经验的林晓手中,让他没想到的是,刚一上手大缸径就碰了一鼻子灰。

“流程和工艺都有了,但是多次组装后还是不合格,试了好多次就是不行。后来我们才发现有些地方装配时不能用铜锤去敲击,必须用橡胶锤轻轻地砸,因为铜锤敲击产生的震荡会影响密封。”潍柴大缸径发动机装配工匠林晓回忆道。

通过不断实验磨合,大缸径发动机终于达到了预期效果。现如今在潍柴,像林晓这样的大缸径发动机工匠已经有30多位。今年一季度,大缸径发动机为潍柴创造产值9.5亿元,其中70%是国外市场贡献的。缸径从89毫米到330毫米,功率从18千瓦到1万千瓦,潍柴已经完成了中高速发动机全系列全领域布局,年产柴油机超百万台。

“推动发动机自主创新,离不开人才、资本和研发设施。其实这些很多企业都有,关键是企业是否把创新作为第一要务。”中国工程院院士、中国内燃机学会理事长金东寒表示,“我认为潍柴做到了,而且,是二十多年的坚守。”

25年时间里,潍柴一直围绕着发动机这个同心圆在突破。1998年,潍柴开始改革突围,剥离辅业精干发动机。2004年香港上市,引来资本活水全力搞研发。不久后,自主研发的高速大功率蓝擎发动机量产,打造了具有国际竞争力的中国动力品牌。2018年,潍柴重型商用车动力总成,荣获国家科技进步一等奖,被誉为“黄金动力总成”,支撑自主品牌商用车占据国内市场99%的份额。从2020年开始,潍柴又连续三年发布全球本体热效率最高柴油机。

“按照习近平总书记心无旁骛攻主业的指示,我们用二十几年的时间就做了这一件事,把发动机业务做到极致、走到世界巅峰。”山东重工集团党委委员,潍柴集团党委书记、总经理马常海说。

现在,把传统柴油机做到极致的潍柴并不满足,又在新能源赛道落子发力:建设国家燃料电池技术创新中心,金属支撑固体氧化物燃料电池实现商业化,年产2万台氢燃料电池发动机工厂投产。现如今的潍柴已经全面掌控新能源三大技术路线,以新能源和传统柴油机“双擎”,不断创造驱动装备制造业前进的中国动力。

创新驱动 两个“三高”实现科技自立自强

创新是第一动力,人才是第一资源。潍柴坚持科技创新高投入、高平台、高水平建设,人才团队高目标、高激励、高贡献管理,让创新链与人才链双向融合,勇攀高热效率柴油机科技高峰。

在潍柴发动机研究院,科研人员正在对一种新型高热效率柴油机燃烧室进行仿真试验。再过一个多星期,这些飞快运行的数据就能自动计算出最优设计标准,比以前节约一个多月的时间。

“大大提高了设计的准确性,减少后期重复性实验工作,设计成本减少了60%。”潍柴发动机研究院工程师崔京朋说。

一个柴油机有近两千个零部件,热效值每提升一小步,意味着60%以上的零件都要重新设计研发。为了支撑这些项目,潍柴投入巨资建立高能级研发平台:去年10月,潍柴动力科学技术研究总院正式揭牌;11月,内燃机与动力系统全国重点实验室重组成立。以这两个机构为龙头,发动机研究院、产品试验测试中心等九大研发平台纷纷整合麾下,搭建了国内最大的内燃机研发体系。

潍柴动力执行CEO、科学技术研究总院副院长王德成说:“我们打造了从零部件到系统集成的创新链体系,对燃烧系统、进排气系统、新材料等先进技术形成梯次研发布局,高热效率柴油机的研发及商业化进程才得以大幅提速。”

基础研究高投入,科技研发高平台,吸引了6000多名研发人员投身发动机研究。窦站成,就是这支科研大军中的一员,2018年加入潍柴以来,他通过揭榜挂帅全程参与热效率提升工作。在2021年潍柴科技激励表彰大会上,他和团队获得了500万元重奖。“企业为我们搭建了广阔的舞台,并提供充足的资源支持,我们只要全身心地投入到科研工作当中,输出更多的创新成果,就会得到振奋人心的回报。”潍柴发动机研究院副院长窦站成说。

经过大量仿真试验,窦站成和同事破解高效燃烧、低传热、高可靠性等一系列难题,先后三次突破热效率极值。然而,产品从研发到产业化依然面临巨大挑战,在一次试验中,发动机出现意外,导致半数零部件损毁。

鼓励创新就要包容试错。发动机热效率突破50%从理论上来说是可行的,试验团队重整旗鼓,对损坏零部件再次分析,推导出高压油路和燃油喷射等技术参数,为柴油机安全应用提供了重要数据支撑。虽然当时并没有达到企业预期的整体目标,但企业依然给予团队相应的奖励。

“系统上的每一个零部件都有对应的人才支撑,我们已经做到把人才链融入到创新链当中。”潍柴动力产品与技术规划总监王国强说。

随着发动机热效率不断提高,潍柴发现,很多供应商已经跟不上他们的需求,大量基础研究必须自己承担。现在,企业每年基础研究投入占研发费用的比重都超过20%。内燃机与动力系统全国重点实验室副主任佟德辉介绍:“以前都是在一个高速公路上跑,现在没有路了,我们好多行业已经实现了超越和引领。我们要学会逢山开道,遇水架桥,所以前沿研究比重会越来越大。”

最近十年,潍柴发动机研发累计投入超过300亿元,推动形成一批标志性成果:2020年9月,潍柴发布全球首款本体热效率超过50%的柴油机;2022年1月,又突破到51.09%;10个月后,他们再次将这个数据提升到了52.28%。中国内燃机工业协会常务副会长、秘书长邢敏说:“潍柴整个事业的发展,不单纯是单一方面的技术,而是把所有相关产业链上的技术进行了集成融合,同时这也是人才融合的一个具体表现。”

链合共赢 打造自主可控产业链

面对全球产业链调整,潍柴抓住战略机遇,不断锻造产业链韧性,在做强先进制造业过程中,逐渐成长为山东汽车、农机装备、氢燃料电池三个产业链的链主,带动上下游一千多家企业协同发展,迈向高端。

这两天,在潍柴雷沃智慧农业示范基地,国产无级变速拖拉机正在进行播种测试,它的动力能达到240马力,4个小时就能播种100亩地,作业效率要比传统拖拉机高30%。

“田地里障碍物多,高效的收割播种需要拖拉机在换挡的时候不能熄火,动力不能中断,而这些工况对变速箱要求就非常高,现在国内大多数拖拉机是机械换挡,效率不高,开起来也不舒服。”潍柴雷沃智慧农业科技公司总经理王桂民介绍道。

中国是农机装备生产消费大国,市场总量超过2500亿元,但大马力无级变速一直都是空白。聚焦市场急需、国家需要,潍柴链合上下游企业,找准“掉链子”的薄弱环节,带领上下游企业着力突破无极变速、液压、电控等关键核心技术。“这些核心技术,就组成了我们潍柴CVT动力总成。”潍柴雷沃智慧农业拖拉机研究院工程师蔡彦彬说,“它最大的创新就是整合,但如果没有潍柴的发动机、液压这些关键的国产化零部件,CVT就是概念。整合后它越过了机械换挡、动力换挡两个技术阶段,让我们中国农机的动力和世界并线发展。”

通过整合整条产业链资源,CVT实现了国产化。山东开展“十链万企”专项行动,让龙头企业和中小企业联手,链主企业进行专业研发,中小企业提升配套能力。

“核心技术突破需要龙头企业发挥创新引领作用,潍柴不断沿着CVT上下游去培育国内配套企业,这样才能形成完整的产业链条,推动农业生产向高质高效发展。”中国农机工业协会执行副会长洪暹国说。

目前,潍柴已带动产业链上1000多家中小企业协同发展。仅在潍坊动力装备国际配套产业园,就集聚了泰科电子、铭弘新能源等50多家知名配套企业。潍坊动力装备国际配套产业园负责人郭嘉梁表示,以潍柴为“链主”,产业园形成了“基础零部件、核心零部件、动力总成、整机、关键配套件”链式发展结构,各种生长要素和前沿技术在协同中密集落地,引领动力装备产业集群发展。

做大国内“朋友圈”的同时,潍柴还沿着汽车、氢燃料电池产业链上的“卡脖子”技术在海外频频落子。2012年,潍柴并购德国林德液压,将具有垄断性的液压技术引入中国,培育200多家国内供应商。

“一个指头练得再强也拼不过拳头,在消化吸收国外先进技术后,我们集合了国内140多家产业链伙伴,在产品质量、企业管理、科技创新等方面协同发力,一起推动产业链资源的高效配置,共同打造多赢、可持续、韧性强的良性产业生态。”潍柴动力副董事长张泉说。

2018年,国产林德液压产品开始批量返销德国。同年,潍柴投资英国锡里斯动力、加拿大巴拉德动力等外国公司,掌控燃料电池等新能源三大核心技术。从重组法国博杜安、到并购意大利法拉帝、德国凯傲,潍柴每一次海外布局,都是为了新技术,而吸收后新产品又返销国外。目前,潍柴三大产业链已经从国内延伸到海外,实现全球覆盖、均衡发展。

“企业要有这种责任担当,就要敢于去第一个吃螃蟹,不要老是等着,一定需要引领这个社会,要引领这个行业,这就必须要企业在产业上有担当精神。”山东重工集团党委书记、董事长,潍柴集团董事长谭旭光信心满满。

来源:《山东新闻联播》